- ライター:大河原 昂也

- 2021年、ネットワンシステムズに入社。現在は主にクラウド、インフラ管理、自動化を担当。

目次

はじめに

弊社では、お客様やパートナー様向けにInnovation ShowcaseおよびInnovation Labで様々な技術に関するブリーフィングとデモを行っています。そのコンテンツの一つとして「製造デジタルツイン」があります。今回は、「製造デジタルツイン」で実践しているデモ内容について紹介します。なお、デモ環境の構築に際しては、アルテアエンジニアリング株式会社のサポートを受けています。

背景・目的

日本では労働力の減少に伴い、製造業において生産効率を向上させるための工夫が求められています。その手段のひとつとして、設備に取り付けたセンサーを活用し、データを収集・分析することで、設備の異常検知や故障の予測、生産プロセスの最適化を図る方法があります。しかし、高速回転部品(モータなど)や超高温で稼働するプレス機など、物理的にセンサーを取り付けることが困難な場合も存在します。この課題を解決する手段として、デジタルツイン技術が注目されています。デジタルツインとは、実際の設備や生産ラインを仮想空間上に再現し、リアルタイムでデータを連携させながら、シミュレーションや予測分析を行う技術です。このデジタルツイン環境を用いることで、実際のセンサーを設置せずに、既存のデータとシミュレーション技術を組み合わせて間接的に情報を取得できます。これにより、センサー設置の物理的制約を克服することができます。

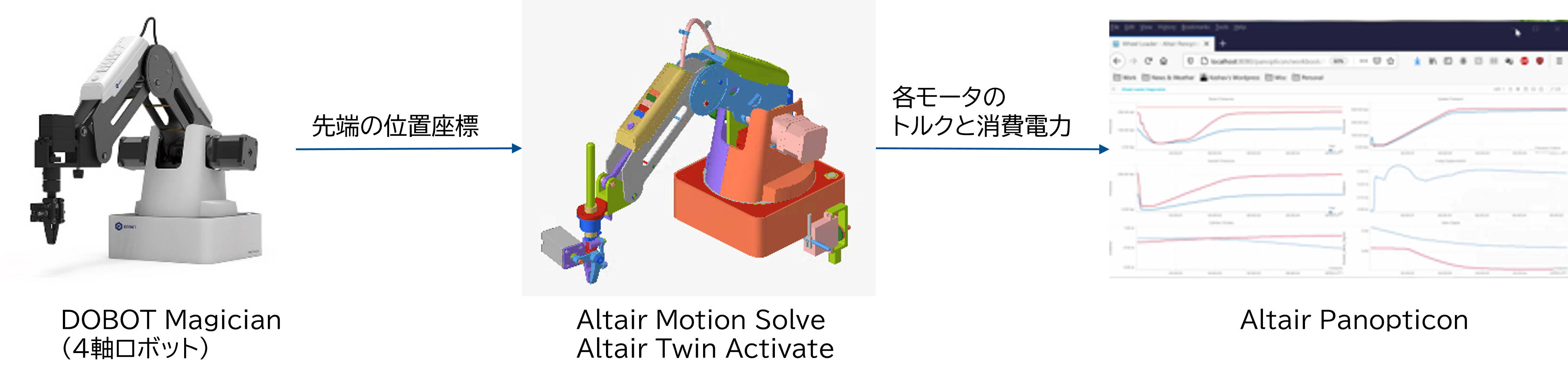

本ブログで紹介するデモでは、小型の4軸ロボットの先端位置情報のみを用いて、各軸のトルクや電力をデジタル上でシミュレーションし、その結果を可視化します。このシミュレーションを通じて、製造業におけるデジタルツインの適用イメージを提示します。

デモの手法と流れ

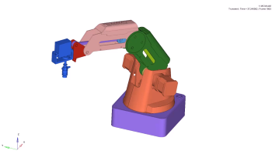

「製造デジタルツイン」デモでは、小型4軸ロボットであるDobot Magicianからリアルタイムでデータを収集し、シミュレーション技術を活用して観測が困難なデータを再現・可視化します。データの再現にあたり、まず、Dobot MagicianのCADデータからAltair MotionSolveで機構モデルを作成します(図1)。

図1:機構モデル

次に、Dobot Magicianに特定のタスクを指示し、タスク実行中に取得したアーム先端の位置座標情報をもとに、Altair MotionSolveとAltair Twin Activateを用いて各軸のトルクと電力をシミュレーションします。Altair MotionSolveとAltair Twin Activateの役割は以下のとおりです。

・Altair MotionSolve:Dobot Magicianの機構モデルの定義、動作シミュレーション、およびトルクの再現

・Altair Twin Activate:MQTT通信、PID制御、機構モデルの呼び出しなどシステム全体の管理、消費電力の計算

Altair MotionSolveとAltair Twin Activateで再現された各軸のトルクや電力は、MQTT Brokerを介してAltair Panopticonと呼ばれるBIツールにリアルタイムで描画されます。

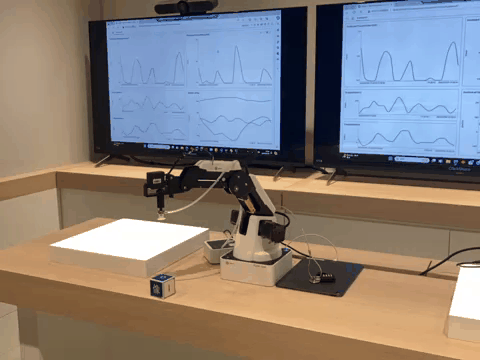

動画1には、Dobot Magicianの動きから算出される各軸のトルク、電力をダッシュボードにリアルタイムで描画する様子を示しています。また、図2には、簡単なデモ概要を表しています。

動画1:デモの様子

図2:デモ概要

どのように応用できるか

デジタルツイン技術を活用することで、以下のような応用が可能になります。

- 設備の異常検知と予兆保全

実機に直接センサーを取り付けなくても、デジタルモデル上で異常値を検知し、故障の予兆を把握することができます。これにより、メンテナンスの効率化やダウンタイムの最小化が可能になります。 - 生産プロセスの最適化

デジタルツイン上でシミュレーションを行うことで、設備の運転条件を最適化し、エネルギー消費の削減や生産効率の向上を実現できます。 - 新規設備の導入・設計支援

既存の生産ラインに新しい設備を導入する前に、デジタルツインを用いてシミュレーションを行うことで、設計段階で問題点を洗い出し、最適なレイアウトや運用方法を検討することができます。 - 遠隔監視と制御

クラウドやBIツールと連携することで、遠隔地からでもリアルタイムで設備の状態を監視・制御でき、リモートワークによるオペレーションの効率化が可能になります。 - オペレーターのトレーニング

実際の設備を使用せずとも、デジタルツイン上で操作トレーニングを行うことができ、新人教育の効率化や人的ミスの低減に貢献します。 - カーボンニュートラルへの貢献

設備のエネルギー消費を可視化し、シミュレーションを通じて省エネ運用を実現することで、CO₂排出量の削減や環境負荷の低減に貢献できます。

このように、デジタルツイン技術は単なるデータ可視化にとどまらず、設備管理や生産効率向上、持続可能な製造プロセスの構築など、幅広い分野での応用が期待されます。

今後の展望

本ブログで紹介したデモでは、まだシミュレーションデータの可視化をしたにすぎません。今後は、このデータや実際に観測されるデータを組み合わせたうえで、より高度な分析やAIを活用した予測モデルの構築を目指します。

※本記事の内容は執筆者個人の見解であり、所属する組織の見解を代表するものではありません。