- ライター:伊藤 千輝

- ネットワンシステムズに新卒入社し、IoT/AIの技術の検証/ソリューション開発に従事。また、最新のAI技術をウォッチするために産学連携の取り組みを推進。

現在は製造業をターゲットにスマートファクトリーに向けたデータ収集・集約・加工・保存・活用のためのデータハンドリング基盤の提案導入支援。実際の顧客データを用いた分析支援を行う。

休日は弊社がスポンサーとして支援する大分トリニータをサポーターとして応援。

目次

AI、機械学習が手軽なものになってきており、特に製造業での活用ニーズが高まっています。2回に分けて「製造業のデータ分析で目指すものと落とし穴」と題して製造現場でのデータ分析の取り組みの苦労話やお客様の解決したいことの一例をピックアップしたいと思います。第1回目はお客様がデータ分析で解決したいことや弊社の事例について公開可能な限りご紹介いたしました。第2回目の今回は、データ分析を実施した際の苦労話や一般的なデータ分析と製造業のデータ分析の求めるものの違いをご紹介いたします。

分析の現場で感じたこと

約4年ほど製造業のデータ分析を実施してきて思うことは、AI・機械学習に対する期待度は高いが結果をなかなか信じてくれないということです。また、私が製造業にご提案するときに気を付けていることはAI、AI、AI…と言わず、データ分析、機械学習と言葉を分けてご説明することです。世の中あれもAIこれもAIとひとくくりにされていますが、まずは言葉の定義をしっかりと整理して話さなければ結果の説得に苦労します。

それ以外でも、私が実際にお客様へご提案した際にお客様との会話で苦労した点をご紹介します。

分析結果を現場にフィードバック

データ分析を実施し、まとめ作業がスタートすると、お客様の現場の方や上司への報告を行います。現場ではAIの結果よりもそれまでの経験から得た知識を重んじる職人気質な方や、自分が納得するまでは説明をしてほしいという方がいます。

あるお客様は、「欧米の製造業ではAIが年々活用され始めている中、日本の製造業でAIの利活用が進んでいないのは、そういった製造現場の風土に要因がある可能性がある」とおっしゃっておりました。機械学習の中でもDeep Learning等の複雑な仕組みのアルゴリズムは我々人間では理解しにくいロジックで答えを導き出しているため、精度は出たとしてもなぜそれがその答えに行きついたのかといったところは可視化しづらくなります。

弊社のデータ分析案件でも最初はDeep Learningや複雑な決定木で精度が高いXGBoostでの分析結果をお客様にお伝えします。しかし、報告書作成の時には必ずと言っていいほど、結果の可視化が求められ、最終的に一般線形モデルや決定木などのモデルを一緒に報告するようにいわれます。

分析にかけるコストと費用対効果

また、製造業のお客様にAI・機械学習・データ分析のご提案をするときに話題になるのが費用対効果の話です。これは、製造品にもよりますが、比較的製品単価が高いほうがデータ分析に取り組みやすい傾向があります。例えば、自動車会社からすると、車一台の単価が高いので、データ分析で車数台分の歩留まりが解消されたとすると、数百万の効果が出ます。しかし、食品や家電等を製造している工場だと少々の歩留まり改善が見られたとしても数十万の効果しか出ません。しかし、そういった目先の結果・利益のみに捕らわれず、将来的にDX時代が到来する事を見据えて、やはり今のうちにデータを集めてデータを活用する訓練を現場レベルでしておくべきだと考えます。

ある工場の工程を横串で管理するお客様の例です。今まで歩留まりの原因は感覚的にある工程Aにあると思われていたが、工程Aの現場の認識とは異なっており追及できなかったようです。そのお客様へ弊社が工場見える化システムを導入させていただき、工程間の歩留まりの分析ができるようにさせていただきました。すると、データとしてやはりその工程Aが原因で歩留まりが発生していたことが発覚し、そのことを工程Aの担当者に説明したところご理解頂け、カイゼン活動につながりました。

また、若手従業員がAIやデータ分析に興味を持っていても感覚で話す上司と合わず、POCすらスタートできない現状もあるそうです。カイゼン活動を普段行っているが、現場では改善できたという指標が出しにくく、若手従業員のモチベーションアップのためにもまずは生産実績の可視化を行い、新しい取り組みにチャレンジしたいと話しておりました。

製造業のデータ分析と一般的なデータ分析との違い

製造業のデータ分析特有の課題

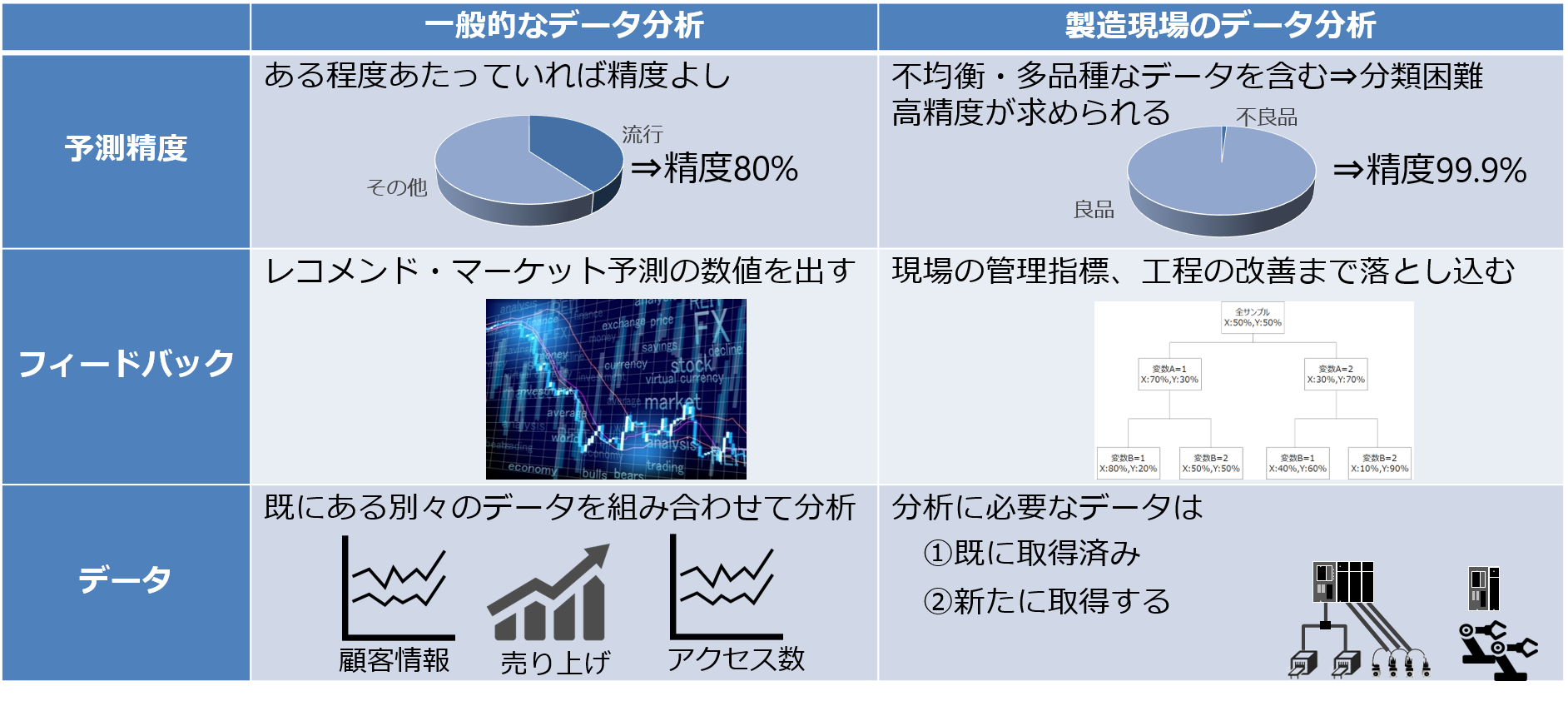

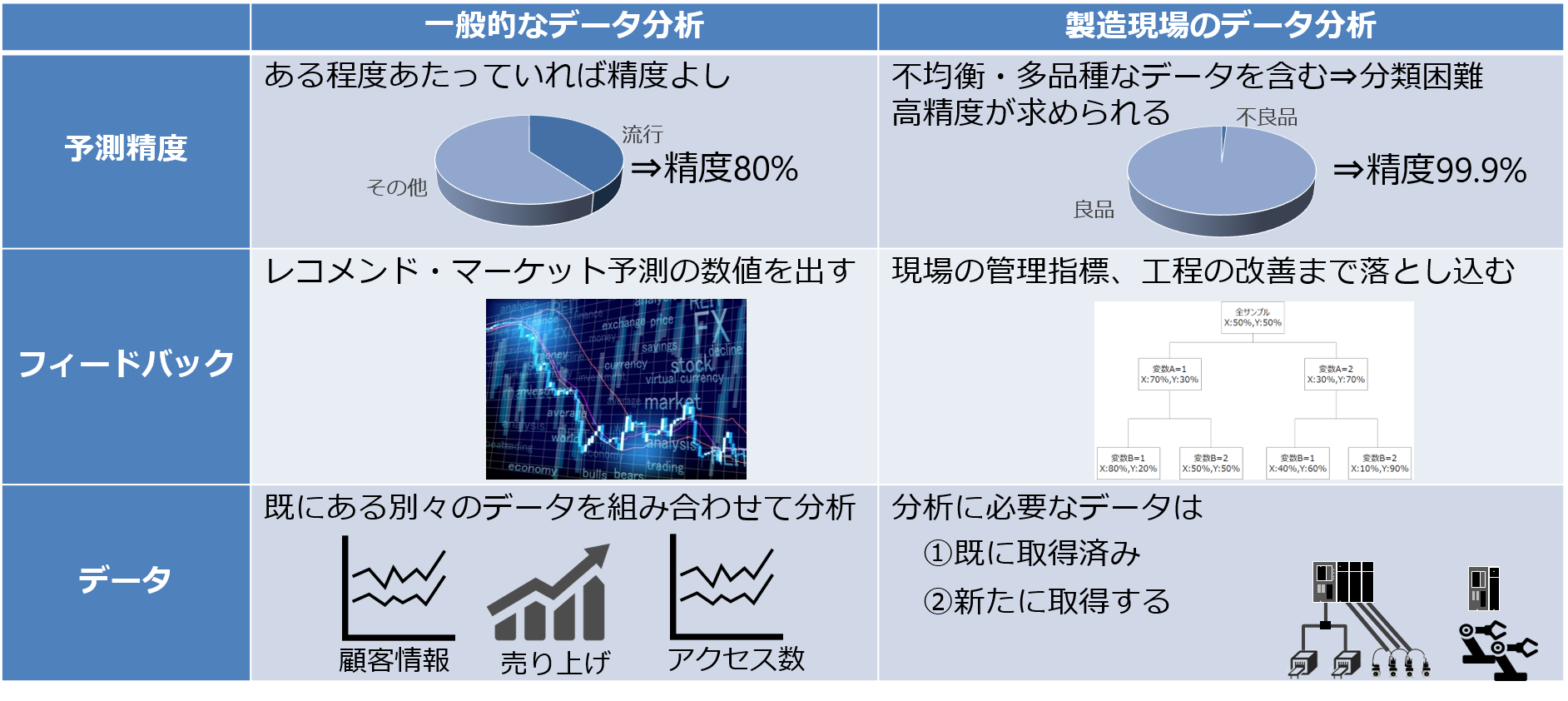

一般的なデータ分析と製造業のデータ分析は特性が異なります。予測精度に関して、例えば世の流行の80%が予測できたとすると、その予測は精度が高いと思えます。しかし、製造業のデータ分析ではただでさえ不良品率の低い中で、99.9…%の精度が求められることが多く、不均衡データの処理が必要になります。

先ほども例で上げましたが、フィードバックの仕方も異なります。ショッピングサイトで80%の確率で商品をお勧めされたとしても、なぜそれを勧められたのかというロジックは気になりません。しかし、製造の現場ではなぜこうなったのか、現場の工程やラインにまで落とし込む必要があります。

また、よく聞くのが「データはすでにとっている」というお客様の言葉です。可視化で使われるデータとデータ分析で使われるデータはデータの粒度や種類が違い、一概にデータをとっているのでデータ分析できるとは限りません。特にこの「何のデータをどのように取っていくのか」、に対して課題を持っているお客様が非常に多く感じます。

分析を支えるデータハンドリング

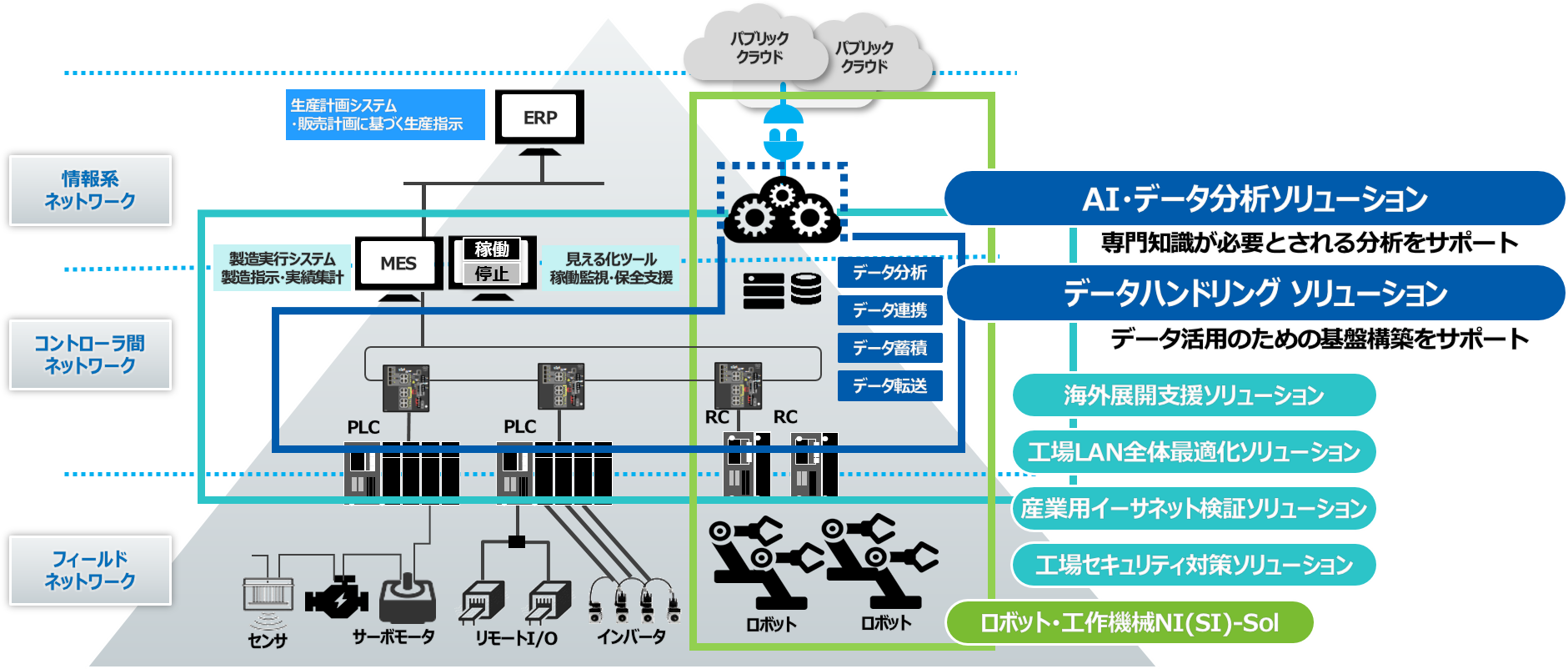

弊社では、お客様へのデータ分析のコンサルティングの他、機械学習ツールのご紹介やトレーニング、分析用のサーバー構築等のデータ分析のサポートを行っています。また、データ分析する前のデータを収集・集約・加工・保存する一連の流れをデータハンドリングとしてお客様にソリューションをご提供させていただいております。

まず’つなぐ’ところから始まるデータ分析。よい分析をするにはよいデータを取得するところからはじめる必要があります。

※本記事の内容は執筆者個人の見解であり、所属する組織の見解を代表するものではありません。