- ライター:伊藤 千輝

- ネットワンシステムズに新卒入社し、IoT/AIの技術の検証/ソリューション開発に従事。また、最新のAI技術をウォッチするために産学連携の取り組みを推進。

現在は製造業をターゲットにスマートファクトリーに向けたデータ収集・集約・加工・保存・活用のためのデータハンドリング基盤の提案導入支援。実際の顧客データを用いた分析支援を行う。

休日は弊社がスポンサーとして支援する大分トリニータをサポーターとして応援。

目次

AI、機械学習が手軽なものになってきており、特に製造業での活用ニーズが高まっています。今回から2回に分けて「製造業のデータ分析で目指すものと落とし穴」と題して製造現場でのデータ分析の取り組みの苦労話やお客様の解決したいことの一例をピックアップしたいと思います。第1回目はお客様がデータ分析で解決したいことや弊社の事例について公開可能な限りご紹介いたします。第2回目は、データ分析を実施した際の苦労話や一般的なデータ分析と製造業のデータ分析の求めるものの違いをご紹介いたします。

製造業がデータ分析で目指すもの

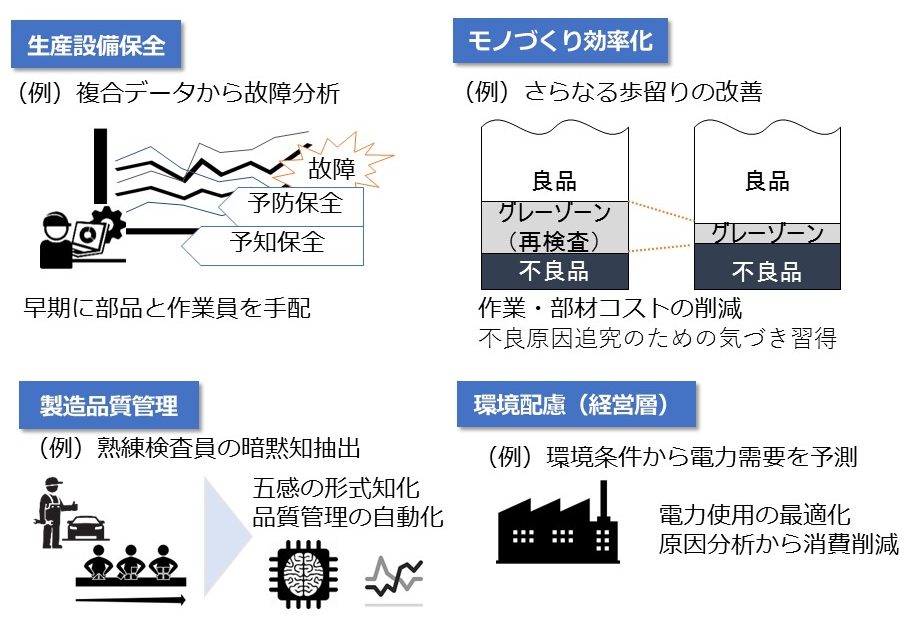

2016年から製造業向けのデータ分析で実現したいことをお客様とのディスカッションやイベント会場でのアンケート等で調査してきました。製造業がデータ分析で実現したいことは大きく分けて4つあげられます。

生産設備保全

現場の保全の方と話すと、生産設備の保全の話が多くあります。事後保全(Reactive Maintenance)では、計画的に安定した品質の製品を作るのが難しいことや、壊れてからでは部品の交換手配が遅れて時間がかかってしまうというリスクもあります。そこで、従来は予防保全や時間基準保全(Time Based Maintenance)といった考え方で、設備の故障の有無に関係なく定期的なメンテナンスや部品の交換を実施していました。

しかし、徹底したコスト管理の中で、できる限りギリギリまで部品を使いたいというニーズもありAI・機械学習を用いた予知保全(Preventive Maintenance)への関心が高くなっています。あるお客様では、大型な特注の設備を使っており、一度設備の部品が壊れると数か月ないしは1年部品の供給にかかるといったケースもあるそうです。過去には、予知保全による早めの部品発注を実現できれば、工場の生産能力を維持したまま稼働ができるようになるのではないかと、挑戦した事例がございます。

モノづくり効率化

現場の生産技術の方と話すと、モノづくりの効率化や製造品質管理を実現したいといった話が多く出ます。工程の早い段階で、部材の良品不良品が把握できれば、グレーゾーンといわれる部分は少なくなり、部材の再利用が可能となりコスト削減にもなります。食品系の製造業は不良率が高く、その不良品の食品を捨てるところにもったいなさを感じて何とかデータ分析で不良品率を下げられないかとチャレンジするお客様もいらっしゃいました。

また、食品以外の加工組立系の製造業においては日本は優秀で、不良率はほぼゼロに近い値をとっているのにもかかわらず、日々不良率を下げるために工程改善・不良原因の追究を行っております。あるお客様とデータ分析のプロジェクトを組み、弊社と工程改善の分析を行った事例がございます。このお客様は、新商品の開発をしている方で、データ分析の力で今まで10年かかって開発していたものが、人とは違う新たな気づきにより2,3年で完成するのではないかという期待を持っていらっしゃいました。しかし、実際にはデータ分析で結果が得られた前日に現場の作業員が先に原因を追究していたという事例があるほど、現場力は優れています。

日々変わっていく工場環境の中で、各課題に毎回コンサル費用を支払って外注することはコスト面から考えても難しい為、現場の人々がデータ分析を行えるようにする必要があります。現場の作業員向けにツールのトレーニングを実施し、その後は自分たちで分析を進めているお客様の事例もございました。データのドメイン知識を考えると、外部の人間だけで分析するよりは現場の方々がデータ分析をしたほうが、結果が得られることが早いケースが我々の事例としては多いです。

製造品質管理

AI技術の中でも多くの企業が事例で紹介しているのが、製造品質の管理での活用です。画像を使って製品の検査を行い、今まで目視で検査していたものをAIで置き換えるといったことはよく取り入れられています。特に精密機器を製造している半導体製造や食料品製造では、外光の影響を受けずに画像を撮影できるため、AI活用が進んでおります。画像・動画から良品不良品を判定することの難しさは安定した環境下でデータ取得できるかがカギとなり、データ分析エンジニアだけでなく、カメラや設備の会社も一緒になって開発を進めなければなりません。

あるお客様は、弊社と設備の会社、画像分析の得意とする大学の研究室とプロジェクトを組みデータ分析を実施いたしました。パッケージング化された製品だけでは限界があるため先端的な研究機関と一緒にデータ分析することも弊社では行っております。

環境配慮

経営層や工場長の方と話をすると、環境配慮のためのデータ分析の話になることが多いです。使用電力の削減などは費用対効果を算出しやすく、データ分析に取り組む事例もございます。

このように、製造業でのAI・機械学習ニーズは幅広く、実現したいことに合わせた分析が必要になります。

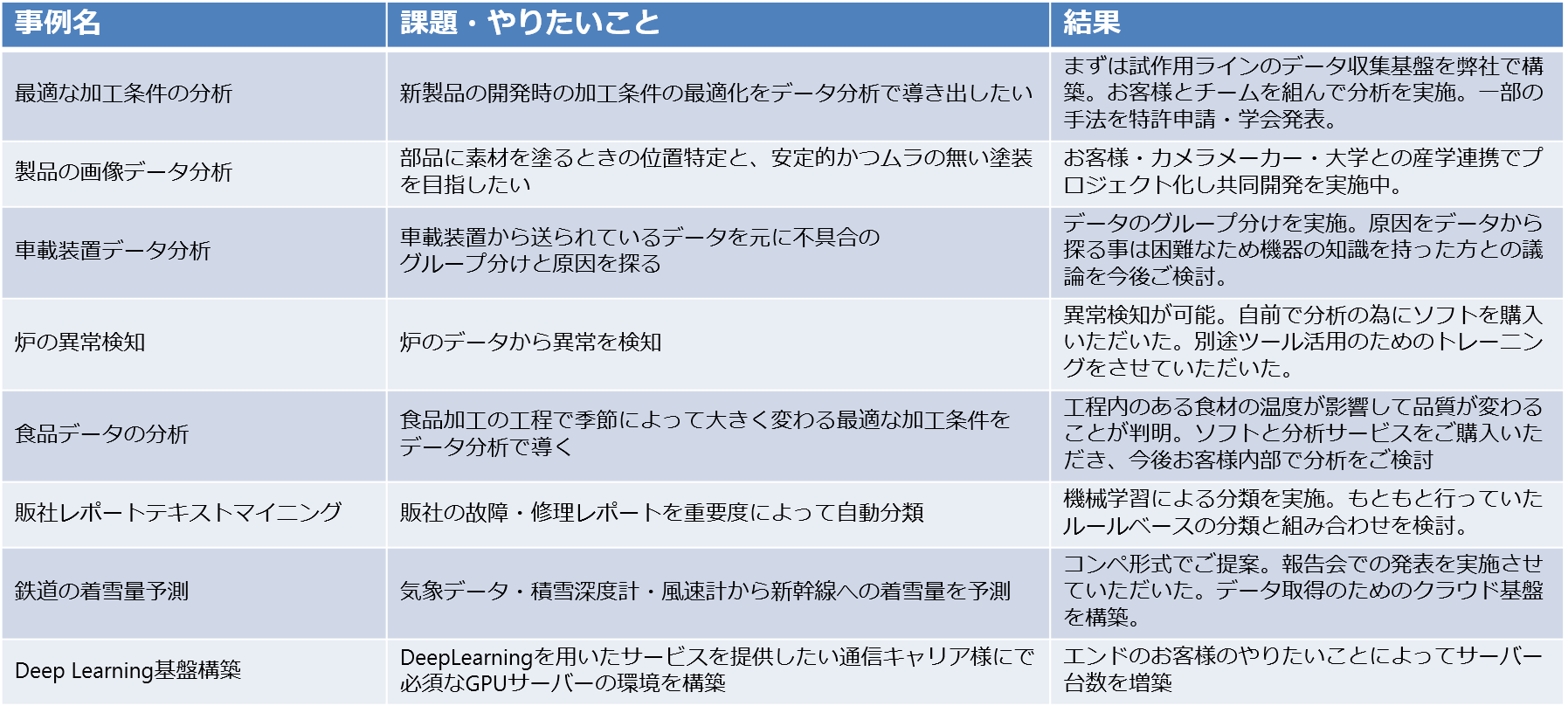

AI・機械学習の現場適応事例

弊社では製造業の幅広い課題に対してのAI・機械学習によるデータ分析の利活用をご提案しております。特に多いのが自動車製造のお客様になります。以下が事例の一部になります。

AIベンチャー企業も多くの技術を持ち優秀な人材も多いのですが、実現したいことに対する適応範囲が狭く、なかなか開発が進まないケースが多いように思われます。プロジェクトごとにデータサイエンティストやシステム開発者を雇うのには大きなコストがかかるため、お客様の金額感に合わないケースも多いようです。弊社ではプログラムを使ったモデルの開発から最適なツールのご紹介や分析のトレーニングまで、お客様の実現したいことに合わせたソリューションをご紹介しております。

AIは「魔法の杖」ではない

AIや機械学習といった言葉だけが先に浸透してしまったせいで、経営層から現場にAIでなんかしろ、何でもできるんでしょ?といった話が落とされてくるという場合が昨今多いようで、現場課題に落とし込めていないケースが多々あるようです。

まずは、現場の課題とゴールを決めて、データを俯瞰するといった作業に時間がかかってしまいます。データの中身が全く分からないところからスタートするより、現場に詳しい人がデータ分析に取り組むことはこのプロセスの中では非常に効率よく、優秀なデータサイエンティストよりも高い成果を発揮できるケースも多くなるのではと思います。

現状とれるデータからスタートし、結果を出すためには少しずつデータを取るためのインフラ環境を整えていく。スモールスタートで進めていくことが効率のいいデータ分析になると考えます。弊社はデータ分析だけではなく、データ取得するインフラ環境までパッケージでお客様にご紹介しております。

第2回はより具体的に製造業のデータ分析案件で感じた苦労話と、金融や売り上げ予測などの一般的なデータ分析との違いをご紹介いたします。

※本記事の内容は執筆者個人の見解であり、所属する組織の見解を代表するものではありません。